Molienda y concentración de oro

April 08, 2022 | Category: Historia de Breckenridge

Las pepitas extraídas de los arroyos y el oro libre obtenido mediante el bateo, el lavado y el dragado podían ir directamente a la fundición. Antes de que el oro encontrado en el mineral extraído de las minas de roca dura se convirtiera en lingotes o monedas de oro, pasaba por varias rondas complicadas de procesamiento químico y mecánico. Los hombres y las máquinas de los molinos trabajaban juntos para pulverizar y descomponer el mineral, desechar la roca estéril y preparar el mineral concentrado para su posterior procesamiento.

Las pepitas extraídas de los arroyos y el oro libre obtenido mediante el bateo, el lavado y el dragado podían ir directamente a la fundición. Antes de que el oro encontrado en el mineral extraído de las minas de roca dura se convirtiera en lingotes o monedas de oro, pasaba por varias rondas complicadas de procesamiento químico y mecánico. Los hombres y las máquinas de los molinos trabajaban juntos para pulverizar y descomponer el mineral, desechar la roca estéril y preparar el mineral concentrado para su posterior procesamiento.

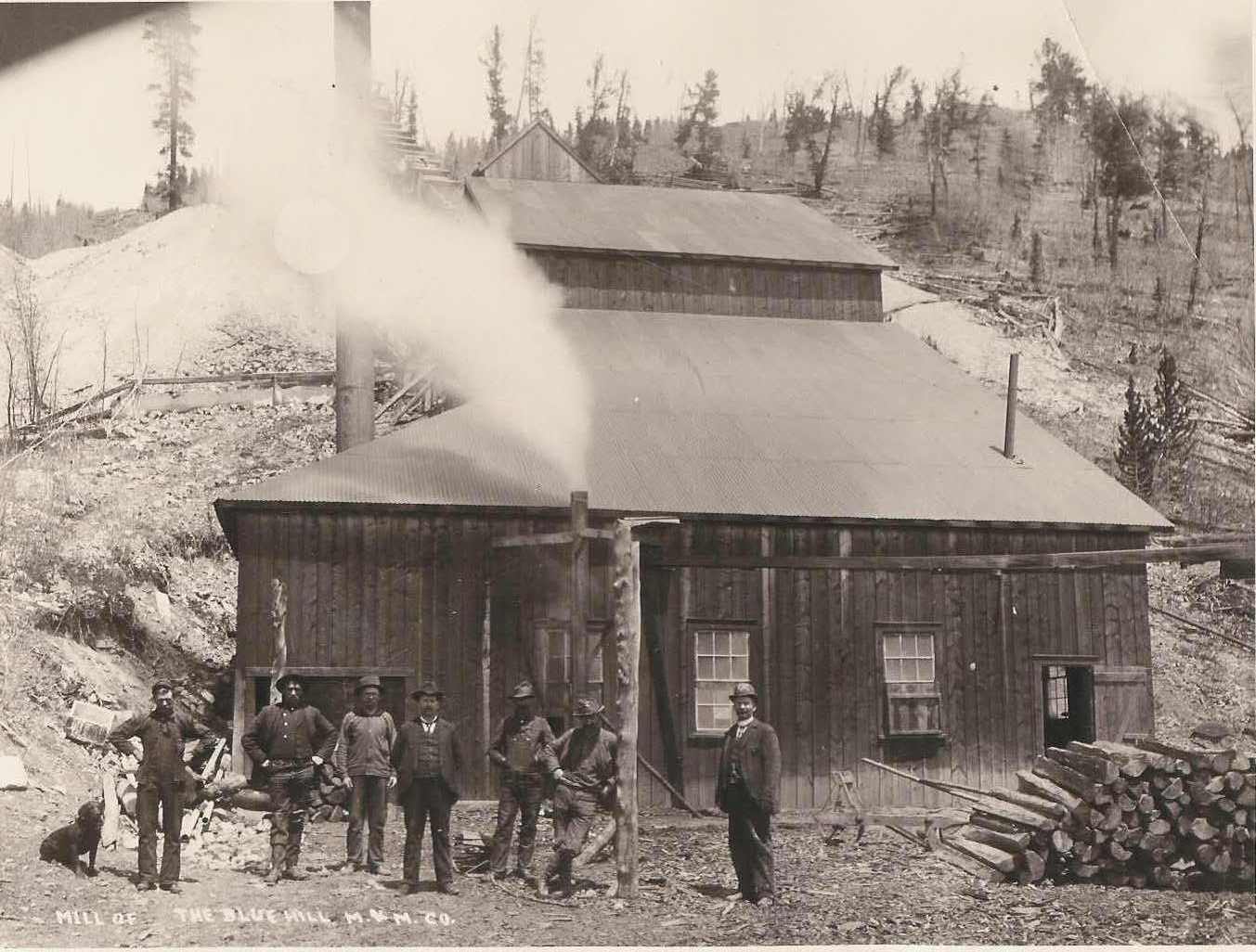

Un molino concentrador a medida procesaba el mineral de numerosas minas pequeñas que no podían permitirse sus propios molinos. Los molinos integrados procesaban el mineral de un grupo de minas propiedad de la misma empresa minera.

Por lo general, las empresas construían sus molinos en terrenos con pendientes pronunciadas, cerca del agua, cerca de las minas que aportaban mineral y en las principales rutas de transporte. La gravedad ayudaba a transportar el mineral de los niveles superiores a los inferiores. Las máquinas de vapor que accionaban la maquinaria, el equipo de molienda y los procesos de concentración requerían un suministro adecuado y constante de agua. Los ferrocarriles y los vagones transportaban el mineral, los productos químicos y el combustible.

En el nivel superior del molino, el mineral pasaba por trituradoras de roca como la "grizzley". Sus barras de hierro, colocadas a tres pulgadas de distancia entre sí formando una especie de criba, permitían el paso de las piezas más finas. Las barras del grizzley podían moverse para aumentar o disminuir la anchura entre ellas, triturando los trozos más grandes hasta que también podían pasar a través de las barras. Eli Blake, de New Haven (Connecticut), inventó en 1858 la "trituradora de mandíbulas" de hierro fundido, barata y eficaz, que podía triturar el mineral en trozos de entre una y tres pulgadas de diámetro.

Los molinos de estampas, utilizados por primera vez en California, pulverizaban el mineral en trozos aún más pequeños. Levantadas por una leva, las pesadas estampas del molino caían aproximadamente un pie sobre un troquel de hierro situado debajo. Algunas estampas pesaban hasta una tonelada. Los trabajadores hacían fluir el mineral triturado hacia el molino. La mayoría de los molinos de estampas tenían cinco estampas que caían en un orden prescrito: una, cuatro, tres, cinco, dos. Un molino de estampas que funcionaba bien empujaba los finos hacia delante y retenía las partículas más grandes para su posterior trituración. Una cantidad demasiado pequeña de mineral entre el sello y la matriz podía astillar ambos. Aunque ruidosos, los molinos tenían mucho que recomendar: baratos, eficientes, fáciles de transportar a pesar del peso de las estampas y sin complicaciones de reparación.

Después de pasar por los sellos, el mineral pulverizado mezclado con agua fluía sobre una placa de amalgamación, una placa de cobre recubierta de mercurio impregnado de oro. Si el lodo contenía demasiada agua, el oro no se adhería a la placa de amalgamación ni se depositaba tras las ondulaciones de la placa. En algunos molinos más grandes, los lodos atravesaban varias placas, cada una más baja que la anterior. El descenso de una placa a la siguiente ayudaba a que el oro se adhiriera a la placa.

En el momento de la limpieza, los trabajadores calentaban las placas para recuperar la amalgama. A continuación, calentaban la amalgama en una retorta donde el mercurio se vaporizaba y condensaba para volver a utilizarse. Aunque los trabajadores hacían todo lo posible por recuperar el costoso mercurio, una parte se escapaba de la retorta y otra pasaba sin ser recuperada con el lodo a las pilas de residuos y posteriormente a las aguas subterráneas. El oro se fundía y moldeaba en lingotes.

Alfred Redman Wilfley, minero y empresario que trabajó en las minas del cañón Ten Mile, inventó la mesa concentradora Wilfley y la bomba Wilfley, que desempeñaron un papel importante en la historia minera del condado de Summit. Accionada por un motor King -Darraugh, la mesa de madera medía 5½ pies por dieciséis pies y costaba 450 dólares. La parte superior estaba cubierta de linóleo con siete estrías. Un lodo de agua y mineral triturado hasta obtener partículas de arena fluía por la mesa inclinada transversalmente. Cuando el motor sacudía la mesa en sentido longitudinal, los riffles y las gotas de mercurio que quedaban detrás atrapaban el oro. El mineral sin valor y el agua salían por el lado opuesto de la mesa.

La mesa Wilfley se ganó rápidamente su reputación como el mejor método de recuperación de oro ideado antes de que las fábricas empezaran a utilizar cloro, cianuro y glicéridos para concentrar el oro.

El proceso de cloración, probablemente utilizado por primera vez en Nueva Zelanda en 1889, podría haberse desarrollado ya en la década de 1870. Las fábricas de Estados Unidos lo adoptaron en 1891. Los trabajadores calentaban en un gran tanque una mezcla de mineral triturado y reactivos químicos, incluido el cloro. El calor liberaba el cloro gaseoso y convertía el oro en cloruro de oro soluble. Al añadir sulfato de hierro a la solución, el oro se depositaba en el fondo del tanque. Tras lavarlo con agua y secarlo, el oro podía fundirse y moldearse en barras. Aunque el proceso capturaba el 90% del oro, los molinos lo abandonaron rápidamente debido a lo caro de los reactivos, a lo ineficaz y torpe del proceso y al mortal gas cloro.

Científicos alemanes descubrieron la capacidad del cianuro para disolver el oro en 1846. El uso de una solución alcalina débil de cianuro de potasio para disolver el oro recibió una patente en 1887 en Escocia. Estados Unidos patentó el proceso en 1889 y, dieciocho meses más tarde, un molino de Utah lo utilizó con mineral de oro. Con la introducción del proceso del cianuro, otros métodos quedaron obsoletos.

Los trabajadores del molino mezclaban el mineral aurífero con una solución de cianuro sódico al 0,5% en peso y agitaban la mezcla en presencia de aire, disolviendo el oro. A continuación, una cámara de vacío eliminaba el aire. El zinc en polvo añadido a la mezcla volvió a solidificar el oro. A continuación, un ácido sulfúrico diluido añadido a la mezcla separaba el zinc del oro disolviendo el zinc. Una vez lavado y secado, el oro podía purificarse aún más calentándolo con un agente fundente. Aunque el cianuro en concentraciones elevadas es venenoso, este proceso resultó ser más rápido, sencillo y menos peligroso que el uso de cloro.

Los molinos adoptaron el proceso de flotación, utilizado con éxito por primera vez en Nueva Zelanda, después del cambio de siglo. Sustituye al proceso de cianuración y se basa en el hecho de que los sulfuros metálicos, como algunas formas de oro, se adhieren a grasas y aceites y flotan en ellos. Los motores agitaban el depósito de mineral, triturado al tamaño de arena fina y mezclado con agua y aceites ligeros o glicéridos, aireándolo y creando burbujas. Un poco de ácido y cianuro sódico u otros reactivos añadidos al baño de agua grababan la superficie del oro para que el aceite se adhiriera a él. Los trabajadores separaban y secaban la espuma antes de enviarla a una fundición. Para facilitar el proceso, el mineral pasaba por una mesa Wiflley antes de someterse al proceso de flotación.

A medida que los mineros excavaban túneles más profundos y recuperaban mineral de oro de mayores profundidades, descubrieron que los métodos utilizados para extraer oro del mineral extraído más cerca de la superficie no funcionaban. En profundidad, el azufre se mezclaba con el oro en una solución sólida. Los mineros perdían hasta el 95% del oro porque el azufre impedía que el oro se adhiriera al mercurio.

Nathan Hill, profesor de química de la Universidad de Brown, que llegó a Colorado en 1864 para iniciar una carrera en la minería, pronto se encontró con el problema del azufre. Hasta entonces, las empresas mineras habían utilizado sulfuros de cobre y hierro para recoger el oro y la plata en una mezcla conocida como "mata". Enviaban la mata a Swansea, Gales, para su procesamiento. Hill visitó Swansea para ver el proceso en funcionamiento. De regreso a Estados Unidos, obtuvo apoyo financiero para formar la Boston & Colorado Smelting Company y abrió una fundición en Black Hawk, en el condado de Clear Creek, donde introdujo el proceso de Swansea. El proceso comenzaba con la tostación (quema) del mineral durante seis semanas al aire libre. Esto reducía el contenido de azufre, pero arrojaba dióxido de azufre al aire. A continuación, los minerales se fundían en un horno. El oro, la plata y el cobre se depositaban en el fondo del líquido. Los trabajadores retiraban la escoria sin valor de la superficie de la mata, la amalgama de minerales. La escoria iba a parar al vertedero; la mata se trituraba, se ensayaba y se enviaba a una refinería donde el cobre, la plata y el oro se separaban por calentamiento.

Una vez refinado, el oro en lingotes se enviaba a una fábrica de moneda para su acuñación o a las cámaras acorazadas del gobierno para su custodia. Debido a la disponibilidad de oro refinado y a pesar de la falta de un precio fijo para el oro, que dificultaba su uso como moneda de curso legal, la fábrica de la moneda J.J. Conway & Company abrió en Parkville, en Georgia Gulch, al este de Breckenridge. Conway, joyero y banquero, produjo piezas de oro de 2,50, 5 y 10 dólares en el verano de 1861. Cuando un artículo periodístico cuestionó el verdadero valor de las monedas, Conway proporcionó ensayos que indicaban que las monedas equivalían al 97% de las monedas estadounidenses. Sin embargo, la ceca no recuperó su reputación y cerró.

Las empresas mineras de la zona de Breckenridge sufrían por la falta de fundiciones y refinerías eficientes a gran escala que pudieran procesar el oro hallado en profundidad; el mineral concentrado transportado a las fundiciones de Black Hawk, Leadville y Denver en vagones y trenes reducía los beneficios pagados a los inversores. Pero teniendo en cuenta el impacto que tenía en el medio ambiente tostar el mineral de oro al aire libre durante semanas y los montones de escoria inservible que ensuciaban el suelo alrededor de las fundiciones y refinerías, los residentes de Breckenridge se libraron de la contaminación atmosférica de finales del siglo XIX y de la pregunta de qué hacer hoy con los montones de escoria que siguen ensuciando el suelo alrededor de unas fundiciones que llevan mucho tiempo en silencio.

escrito por Sandra F. Mather, PhD